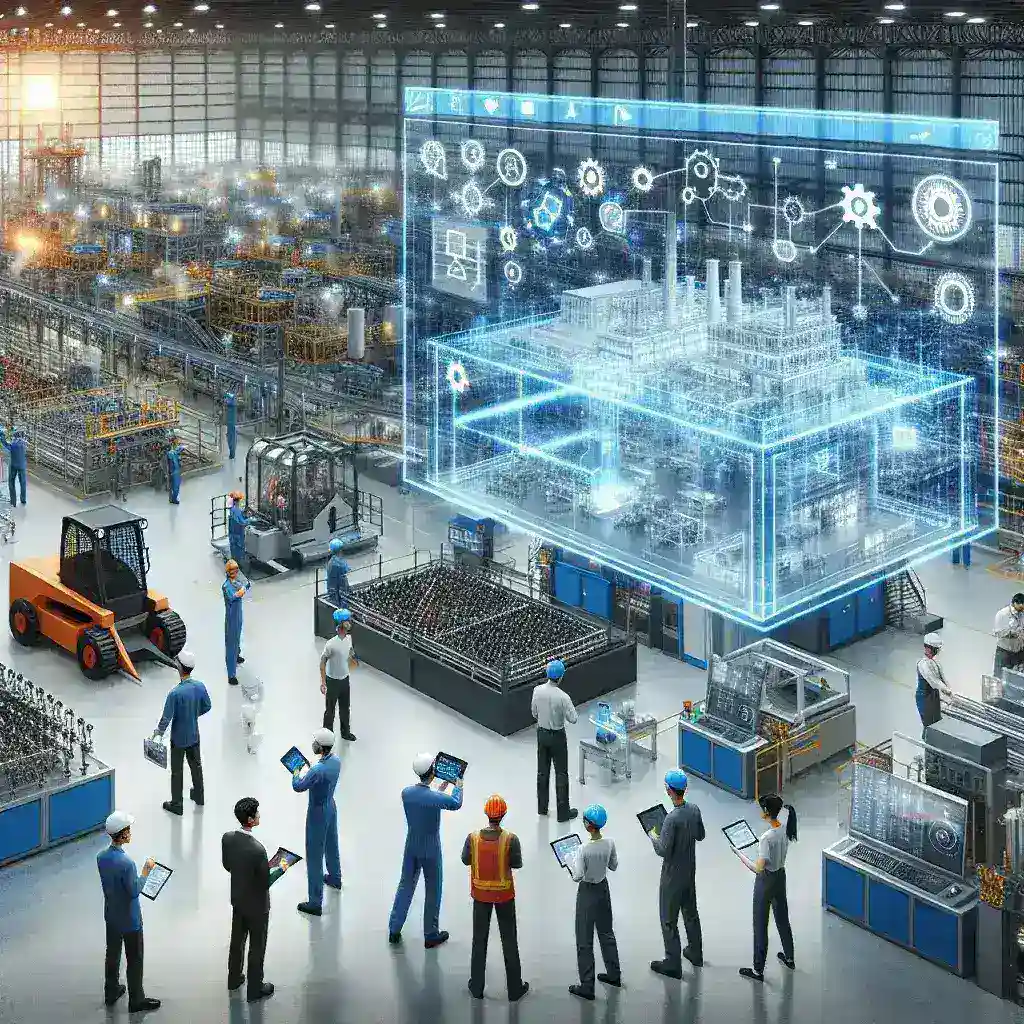

Pengenalan Kembar Digital

Kembar digital adalah representasi virtual dari objek fisik, sistem, atau proses yang dapat digunakan untuk memantau, menganalisis, dan mengoptimalkan kinerja. Di industri manufaktur, teknologi ini semakin banyak diterapkan untuk meningkatkan efisiensi dan mengurangi biaya produksi.

Sejarah dan Perkembangan Kembar Digital

Konsep kembar digital pertama kali diciptakan oleh Dr. Michael Grieves pada tahun 2002. Seiring dengan kemajuan teknologi, termasuk Internet of Things (IoT) dan analitik data besar, aplikasi kembar digital telah meluas, memberikan peluang baru bagi perusahaan untuk menyempurnakan proses produksi mereka.

Manfaat Kembar Digital di Industri Manufaktur

- Peningkatan Efisiensi: Dengan memantau mesin dan proses secara real-time, perusahaan dapat mengidentifikasi inefisiensi dan melakukan perbaikan yang diperlukan.

- Pengurangan Waktu Downtime: Kembar digital memungkinkan prediksi masalah sebelum terjadi, sehingga dapat mengurangi waktu henti mesin.

- Optimasi Pemeliharaan: Dengan data analitik yang diperoleh dari kembar digital, perusahaan dapat melakukan pemeliharaan prediktif dan menjaga mesin dalam kondisi optimal.

- Peningkatan Kualitas Produk: Kembar digital membantu dalam memberikan umpan balik yang akurat selama proses produksi, sehingga meningkatkan kualitas produk akhir.

- Pengurangan Biaya Operasional: Dengan semua keuntungan di atas, perusahaan dapat mengurangi biaya secara signifikan dan meningkatkan profitabilitas.

Tantangan dalam Implementasi Kembar Digital

Walaupun kembar digital menawarkan banyak manfaat, ada beberapa tantangan yang harus dihadapi, antara lain:

- Keterbatasan Data: Data yang tidak tepat atau tidak lengkap dapat menghasilkan analisis yang keliru.

- Biaya Implementasi: Investasi awal untuk teknologi dan pelatihan dapat menjadi hambatan bagi banyak perusahaan.

- Keamanan Data: Menggunakan sistem kembar digital berpotensi meningkatkan risiko kebocoran data dan ancaman siber.

Bagaimana Kembar Digital Bekerja?

Kembar digital bekerja dengan mengumpulkan data dari sensor yang dipasang pada mesin dan lini produksi. Data ini kemudian dikirim ke platform analitik yang menganalisis dan menghasilkan model virtual dari objek fisik. Dengan model ini, para insinyur dapat melakukan simulasi dan prediksi yang membantu dalam pengambilan keputusan.

Studi Kasus: Penerapan Kembar Digital

1. Siemens

Siemens telah menerapkan teknologi kembar digital dalam proses manufakturnya untuk menciptakan simulasi yang akurat dari mesin dan lini produksi mereka. Ini memungkinkan mereka untuk mengidentifikasi masalah dan melakukan perbaikan lebih cepat dibandingkan dengan metode konvensional.

2. General Electric (GE)

General Electric menggunakan kembar digital untuk memantau dan mengelola turbin gas mereka. Dengan data analitik yang diperoleh, GE dapat melakukan pemeliharaan prediktif dan meningkatkan efisiensi operasional.

Trend Masa Depan Kembar Digital

Seiring dengan perkembangan teknologi, ada beberapa tren yang dapat diharapkan dalam penggunaan kembar digital di masa depan:

- Integrasi AI dan Machine Learning: Penggunaan algoritma cerdas untuk menganalisis data dan memberikan wawasan yang lebih mendalam.

- Adopsi di Kecil dan Menengah: Perusahaan kecil dan menengah mulai mengadopsi kembar digital untuk tetap kompetitif di pasar global.

- Interoperabilitas: Kemampuan sistem kembar digital untuk berkomunikasi dan bertukar data dengan sistem lain akan semakin penting.

Kesimpulan

Kembar digital membawa potensi yang besar bagi industri manufaktur. Meskipun ada tantangan yang harus dihadapi, manfaat yang ditawarkan dapat membantu perusahaan dalam meningkatkan efisiensi, mengurangi biaya, dan meningkatkan kualitas produk. Dengan perkembangan teknologi yang terus berlanjut, masa depan kembar digital di industri ini tampak cerah.